管線球閥是(shì)輸(shū)油輸(shū)氣管線中不(bú)可缺少的控製介質元件。某單(dān)位使用的1台進口(kǒu)管線(xiàn)球閥,在項(xiàng)目現場發生了閥杆斷裂事故,導致此台閥(fá)門無法正常(cháng)使用,委托我公司(sī)進行維修。為了找到閥杆斷(duàn)裂的主要原因,特此進行了以下分析。

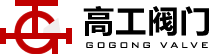

閥杆斷口位於O型圈(quān)槽與台階的過渡處,斷(duàn)口麵比較平整(見圖1)。閥門經解體後發現:球麵有(yǒu)明顯的劃痕,並且有多處坑窩(見(jiàn)圖2);閥座上(shàng)的O型圈已損壞,存(cún)在長約8mm左右的缺口(見(jiàn)圖(tú)3)。

1.分析過程

經解體後得知:此閥門結構為(wéi)雙向閥座密封固(gù)定(dìng)式球閥,主要由閥體、左右連(lián)接體、閥杆、上下支撐板、球體、密封圈、執行機構等組成;密封副由閥座組(zǔ)件上的O型圈與球體球麵構成;球體由上、下兩個(gè)支撐板支撐,通過旋轉執行機構帶動閥杆轉動,從而實現球體的90°旋轉,並通過進、出口(kǒu)兩端閥座與球體的密封,實現接通(tōng)和截斷介質(zhì)的目的。

這種結構形式的閥門(mén)特點是:閥門為筒狀體、固定球結構,閥座采用雙座雙向自密(mì)封結構,同時有預緊彈簧,保證密封可靠和自動(dòng)泄放中腔過高壓力的功能;閥門內置(zhì)有支撐板,球體通過上下支撐板固定於閥腔之中,大大減小閥杆的受力情況。當閥門在正常(cháng)工作時,介質的密封力通過支撐板作用到連接體(tǐ)上,

2.理化(huà)分析及無損檢測

(1)化學成分 在光譜分析儀進行了光譜分析,分析結果參(cān)見表1。 表1 閥杆材料化學成分(質量分數) (%)

| C | Mo | Cr | Mn | Si | P | S | |

| 標準值 | 0.28~0.33 | 0.15~0.25 | 0.8~1.10 | 0.4~0.6 | 0.15~0.35 | ≤0.035 | ≤0.040 |

| 檢測值 | 0.303 | 0.17 | 0.92 | 0.48 | 0.17 | 0.018 | 0.011 |

從以上分析數據可以得知:閥杆的材質符合ASTM A322對4130材料的要求。

(2)力學性能試驗

斷裂閥杆加工(gōng)成拉伸(shēn)試樣,在WE-60型萬(wàn)能材料試驗機進行拉(lā)伸試驗,試驗結果見表2。 表(biǎo)2 閥杆材料力(lì)學(xué)性能試驗數據

| 抗拉強度σb/MPa | 屈服強度σS/MPa | 伸長(zhǎng)率A(%) | |

| 標準要求 | ≥1145 | ≥1110 | ≥26 |

| 試驗值 | 660 | 465 | 9 |

從以上試驗數據可以得知:閥杆的力學性能是不達標的。為了探究力學性能(néng)偏低的原因,特(tè)此進行了微觀組(zǔ)織分析(xī)。

(3)微觀組織(zhī)分(fèn)析

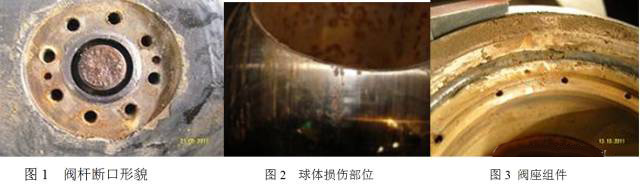

取樣部位為閥杆斷裂麵,金相觀察縱截麵(miàn)金相組織為珠光體與鐵素體(見圖4),而且呈連續帶狀(zhuàng)分布,帶(dài)狀組織達(dá)到5級(按GB/T13299-1991 C係列評級標準)。組織中鐵素體(tǐ)晶界清晰可見,珠光體帶寬窄不(bú)一,見(jiàn)圖5。

從圖4明顯看出:鐵素體和(hé)珠光(guāng)體(tǐ)呈帶狀(zhuàng)交替分布,呈現出較為明顯的帶狀組織,內部組織極不均勻。低合金(jīn)鋼經調質處理後,內部應分布(bù)較為均(jun1)勻的回火(huǒ)索氏(shì)體組織。圖5為試樣經合理(lǐ)熱處理工藝進行調質處理的金相組織(zhī)。

(4)表麵硬度檢(jiǎn)測

閥杆在HB-3000型布(bù)氏硬(yìng)度試驗機上檢測硬度,其表麵硬度190~207HBW,明顯偏低。

(5)無損檢測

分(fèn)別對斷裂閥杆按JB/T4730-2005的規定進行(háng)了磁粉和超聲波探傷檢驗,結(jié)果顯示:表麵及內部無超標缺陷(xiàn)。

3.扭矩及零件尺寸檢測

(1)扭矩檢測

重新加工閥杆並(bìng)組裝(zhuāng)後(hòu),對事故閥門進行了扭矩測試,試驗結果見表3。

表3 閥門扭矩測試數據

| 單麵(miàn)進(jìn)壓,檢測閥門執行機構輸出軸的扭矩(jǔ) | |||||||

| 壓(yā)力P/MPa | 0.5 | 1.0 | 1.8 | 3.0 | 4.0 | 5.0 | 6.3 |

| 扭矩T/N·m | 40 | 80 | 100 | 140 | 170 | 250 | 300 |

從以上數據得知:閥門的啟閉扭矩(jǔ)是隨著壓力的(de)增加而不斷增大的,當壓力達到公稱壓力時,閥門的啟閉扭(niǔ)矩為300N·m,折算到閥杆上的扭矩值為2704N·m。經計算,設計扭矩應(yīng)為270N·m左右,實際操作扭矩遠大(dà)於(yú)設計扭矩。為了(le)進一步(bù)找到扭矩劇增的其他原因,特此對此閥門的關(guān)鍵(jiàn)零件進行了尺寸(cùn)檢測(cè)。

(2)零件尺寸檢測

閥門解體後,用三坐標測量儀分別對(duì)支撐板、閥體與連接體組件等關鍵零部(bù)件進行了尺寸檢測,檢測(cè)數據見表4。

表4 閥門關鍵零(líng)部件尺寸(cùn)檢測數據

| 檢測部位 | 支撐板(bǎn)兩端麵到軸孔中心(xīn)尺寸 | 閥體止口端麵至閥體軸孔中心尺寸 |

| 檢測值/mm | 上支撐板:62.770(右),62.223(左) 下支撐板(bǎn):62.626(右),62.392(左(zuǒ)) | 左邊:63.750 右邊:64.800 |

對檢(jiǎn)測(cè)數(shù)據進(jìn)行分析得(dé)知,支撐板端麵與連體端麵存在較大間(jiān)隙(xì)。上支撐板左(zuǒ)邊間隙為1.53mm,右邊間隙(xì)為2.03mm;下支撐板左邊間隙為1.36mm,右邊間隙為2.17mm。

若支撐板端麵(miàn)與連接體(tǐ)止口端(duān)麵間隙過大,則在(zài)介質力的(de)作(zuò)用下,支撐板會發生移動,將(jiāng)壓(yā)緊(jǐn)力傳(chuán)遞到(dào)閥杆上,這樣會使閥杆承受很大的扭矩和剪切力。實踐證明:支撐板端麵與連接(jiē)體止口端(duān)麵之間間隙在0.2~0.5mm時較為適宜。而此台閥門支撐板與連接體(tǐ)止口端麵(miàn)的間隙遠遠超過(guò)0.5mm,在介質力的作(zuò)用下,閥杆會承(chéng)受(shòu)較大的扭矩(jǔ)。

4.結語

造(zào)成此台管線球(qiú)閥閥杆斷裂的(de)主要原因有(yǒu):支撐板端麵與連接體止口端麵之間存在過大的間隙,尺寸超差;閥杆材料(liào)的熱處(chù)理工藝不當,導致閥杆的強度、硬度均低於標準(zhǔn)值。