排氣閥生產廠家雖然提高了排氣閥密(mì)封麵合金的耐溫性能,並改進提高了氣閥的生產和加工(gōng)工(gōng)藝,但效果仍然不夠理想。本(běn)文通過(guò)對其產(chǎn)生(shēng)的(de)原因進行分析,並結合實際給出改進建議。氣閥和缸蓋的照片為N330機型。

1、燃油中含有不可(kě)燃燒(shāo)的顆粒雜質。

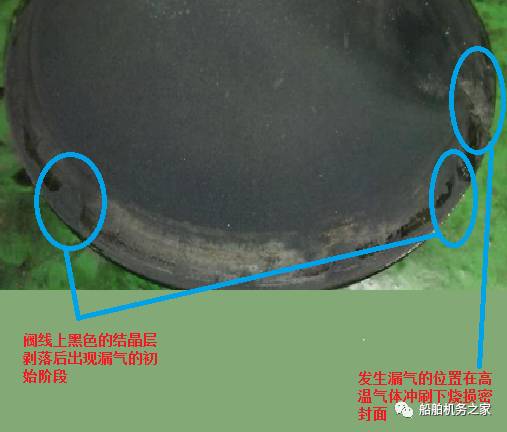

當進入燃(rán)燒室(shì)的(de)油品中混有不可燃燒的雜質顆粒(lì)物時(shí),這些(xiē)雜質顆(kē)粒會(huì)隨(suí)著排氣排出氣缸,在(zài)排出的過程中會有一定的(de)幾率在排氣閥關閉時被卡阻在排氣閥和閥座的(de)密封(fēng)麵上。造成排氣閥不能完全關閉,這個卡住的顆粒(lì)雜質(zhì)的直徑有多大,氣閥的開度就有多大。雖然能通過噴油器的噴孔進入燃燒(shāo)室的顆(kē)粒雜質都較小,但在燃油混合(hé)氣體(tǐ)爆炸燃燒(shāo)時(shí),燃燒室的爆炸壓力很(hěn)高,微小的氣閥開度也能造成高溫高壓燃燒氣體的竄出。這時候竄(cuàn)出的燃燒氣體的溫度很高,瞬間的峰值接近(jìn)2000℃,遠遠高於排氣衝程中流(liú)經(jīng)排(pái)氣閥密封麵(miàn)的廢氣溫(wēn)度。排氣閥的(de)密封麵材料可以經得(dé)起正常排氣時的廢氣的衝刷,但經不起如此(cǐ)高壓和高溫的燃燒氣體的衝刷,很短的時間就會造成排氣閥燒損。尤其閥門卡住的是混在重油中的氧化鋁和二氧化矽這些極硬顆粒,在造成排氣閥關閉(bì)不密的同時,普通排氣閥密(mì)封錐麵在工作溫(wēn)度下硬度並不是很高,沉積的硬質燃燒產物顆粒在閉閥的撞擊(jī)下,還可使顆粒嵌入密封麵,並在高溫燃氣的衝刷和燒蝕下出現凹(āo)坑,凹坑貫(guàn)穿密封(fēng)麵後形(xíng)成漏氣從而燒損氣閥。如下麵圖1-圖3所示:

關閉(bì)不(bú)嚴引起的漏氣,是一些排氣(qì)閥(fá)的出廠時(shí)耐溫測試在500℃以上,但實際工作時的排溫沒有超過400℃就把氣閥燒損的主要原因。也(yě)是排氣閥使用(yòng)壽命短的主要原因。

2、燃油燃燒不良以及(jí)因(yīn)此造成的結碳的影響。

燃燒不(bú)良不但會引起排(pái)溫升高(gāo),而且會在燃燒室(shì)形成結碳。排溫升高使排氣閥的工作環境更加惡劣,疊加(jiā)其它情況後加劇了(le)排氣閥的燒損。燃燒室中的結碳會有一部(bù)分隨(suí)著廢氣排出,它也會像前(qián)麵說的顆(kē)粒一樣卡在排氣閥和閥座的密封麵上。尤其(qí)是重油的加熱溫度控製不佳,粘度太(tài)大(dà)造成噴入氣缸的燃油難以霧化,高壓油(yóu)泵柱塞磨損造成的燃燒後移(yí)等原(yuán)因引起的燃燒不良(liáng),會使排氣閥和(hé)閥座的密封麵被積炭(tàn)汙染,加(jiā)上燃油中含(hán)有(yǒu)的雜質在經過燃(rán)燒室(shì)內的各種複雜熱過程(chéng)後(hòu),在排氣閥閥盤及閥(fá)座密封(fēng)錐麵沉積成一層混有(yǒu)碳粒的玻璃狀較硬較(jiào)脆物質,其內混有硫酸鈉、硫酸鈣、氧化鐵等(děng)物質。當此層玻(bō)璃狀沉積物沉積厚(hòu)度(dù)過大時,在氣閥關閉時(shí)的撞擊(jī)力下(xià)會發生裂紋,反複撞擊後進而發展成(chéng)剝落(luò),從(cóng)而形成高溫燃氣噴(pēn)出通道使氣閥燒損。如下圖4和圖5所示:

3、燃油(yóu)中含有釩(fán)、鈉等易引起金屬高溫腐蝕的元素。

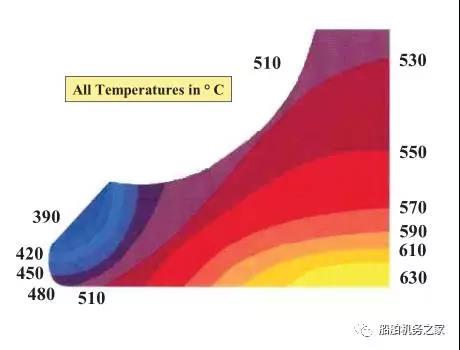

目前在航運市場(chǎng)上普遍使用的劣質燃油中含有大量(liàng)釩、鈉和硫等元素。在燃燒過程中硫、釩和鈉等元素(sù)形成氧化硫、五氧化二釩和氧化鈉等(這些(xiē)氧化物的化學成份取決於過量氧氣和燃燒(shāo)溫度)。氧化物之間要發生反應,而(ér)且還要(yào)與滑油中(zhōng)的鈣反應(yīng),形(xíng)成低熔點(diǎn)的鹽類,有硫酸鈉,硫酸鈣和不同成份的釩酸鈉等。這些鹽(yán)類混合物熔點(diǎn)一般為(wéi)535°C 左右,同時具有較強的腐蝕性。當零件溫度在(zài)550°C 以上時,足以使(shǐ)釩、鈉化台物處於熔化狀態,附(fù)著於零件表(biǎo)麵。當排(pái)氣閥在工作中時,因各種原因使(shǐ)氣閥溫度達到550°C 以上時,使它以液(yè)態形式沉積在閥盤及閥座以及閥杆與閥麵的過渡表麵上。這時即(jí)使是非(fēi)常耐腐蝕的硬質合金鋼也會受到腐蝕,腐蝕結果是在密封錐麵上形成凹坑,凹坑相連(lián)貫穿密封(fēng)麵(miàn)後就會造成漏氣(qì)而燒損氣閥。尤(yóu)其是氣(qì)閥和閥座的密(mì)封麵出現前麵所述的麻點後,容易沉積腐(fǔ)蝕溶液,更加快了凹坑(kēng)的形成。由於上述(shù)腐蝕是高溫條件(jiàn)下產生的,所以稱之為(wéi)“高溫腐蝕”。在上述高溫(wēn)腐蝕的(de)有害元素中以釩的危害性為最大。

4、氣閥(fá)的轉閥器失效。

燃用(yòng)重油的四(sì)衝程柴油機為了(le)降(jiàng)低上述第1、2、3項原因對氣閥壽命的影響,設計(jì)了排氣閥的轉動機構。使排(pái)氣閥每開關一下都自動旋轉了一個角度,以此清除卡在密(mì)封麵的顆粒和結碳,避(bì)免顆粒和結碳在排氣閥密封麵的堆積。如果這個(gè)排氣閥的轉閥器失效,不能使(shǐ)排氣閥在工作中保持不停地轉動,或轉動和氣閥的關閉行程不協調,將(jiāng)會使排氣閥很快燒損,極(jí)大地縮(suō)短排氣閥(fá)的使用壽命。

5、氣閥的質量問題。

6、排氣(qì)閥和閥座研磨不良或者其它原因,使排(pái)氣閥(fá)與閥座的密封麵(miàn)存在漏氣。

7、氣閥間隙調整不當(dāng),間隙過小導致排氣閥工作時無法關閉。

第5、6、7等原因屬於偶然因(yīn)素,這裏略過(guò)不討(tǎo)論。

排氣閥工作時的溫度分(fèn)布如下圖6所示:

對容易發生(shēng)氣閥燒損的(de)主機的改進措施:

- 針對具體機型及氣閥(fá)燒損的具體原因,以及船舶(bó)所配置(zhì)的主機燃油輔助(zhù)係統的情況,製定相應的改進方案。這些改進包(bāo)括硬件改進和(hé)管理上的改進。

- 安裝過濾精度10um的燃油自動反衝過濾(lǜ)器。重油中的(de)氧化鋁、二氧化矽這些顆粒,是原油在提煉過程中,經二次催化(huà)裂(liè)化而大量帶入(rù)的。這些顆粒不但是極硬的磨料,而且體積小,靠分油機難(nán)以排除。進入主機(jī)燃油係統後,這(zhè)些顆粒會造成高壓油泵柱塞、噴油器針閥偶件和油嘴(zuǐ)噴孔的磨損,引(yǐn)起實際噴油推遲,燃油霧化質量差,造成主(zhǔ)機燃燒後移(yí),排溫高和功(gōng)率下降。把燃油濾器(qì)的絕對精度提高到10微米後,能把95%直徑大於10um的有害氧化鋁、二氧化矽粒子有效過濾掉。從而解決了前(qián)麵所述的排(pái)氣閥燒損(sǔn)的第1項原因的全部問題,以及第2項原因的大部分問題。並同時可以解(jiě)決柱(zhù)塞和針閥磨損引起的燃燒後(hòu)移、排溫高、功(gōng)率下降問題。

圖(tú)9 ↑ 磨損(sǔn)後的高壓油泵柱塞斜(xié)口和(hé)噴油器的噴油孔

圖(tú)10 ↑ 噴油(yóu)器噴口磨損後造成燃油霧(wù)化形狀改變而燒蝕了缸(gāng)蓋(gài)表麵

3、經過這些改進後,能使主(zhǔ)機的工況在較好的狀態下長時間(jiān)保持(chí),排氣閥的使用壽命最少延長一倍以上。能有效解決這類機型容易發生的排溫高、功率下降和(hé)排氣閥燒損問題。