計算調(diào)節閥口徑需要確定計(jì)算流量、確(què)定計算差壓、計算流通能力、選擇流通能力、驗算和確定調節閥口(kǒu)徑(jìng)這六步驟(zhòu),今天給大家分享(xiǎng)調節閥口徑選擇(zé)的相關(guān)知識。

流通能力是選擇調節閥口徑的主要依據。為了能正確計算流通能力,首無必須合理(lǐ)確定調節閥的(de)流量和壓差的數值。通常把代入(rù)流通能力計算公式的流量(liàng)和(hé)壓差稱為計算流量和計算壓差(chà)。

調(diào)節閥口徑選擇步驟

1、計算流量的確定

計算流量是(shì)指通過調節(jiē)閥的最大流量。流量值應根據工藝(yì)設備的生產能力、對象負荷的變化(huà)、操作條(tiáo)件變化以及(jí)係統的控製品質等因素綜合考慮(lǜ)、合理確定(dìng)。但有兩種傾向應避免:一是(shì)過多考慮餘量,使閥門(mén)口徑選得過大,這不但造成(chéng)經濟上的(de)浪費,而(ér)且將使閥門經常處於小開度工作,從而使可控比減小,控製性能變壞,嚴重時甚至會引起振蕩,從而大大降低了調節閥的壽命;二是隻考慮眼前生產,片麵強調控製質量,以致當(dāng)生產力略(luè)有提高時,控製閥(fá)就不能適應,被迫更換。

計算流量也可以(yǐ)參考泵和壓縮機等流體(tǐ)輸(shū)送機械的能力來確定(dìng)。有時,綜合多種(zhǒng)方法來(lái)確(què)定。

2、計(jì)算壓(yā)差的(de)確定

計算壓差是指調節閥閥全開,流量最大時調節(jiē)閥上的壓(yā)差。確定計(jì)算壓(yā)差時必須兼顧控製性(xìng)能和動力消耗兩方麵。閥(fá)上的壓差占整個(gè)係統(tǒng)壓差的比值越大,調節閥(fá)流量特性的畸變越小,控製性能就越能得到保證。但閥前(qián)後壓差越大,所(suǒ)消耗(hào)的動力越多。

計算壓差主要是根(gēn)據工藝管路、設(shè)備等組成的(de)係統壓差大小及變化情況來選擇,其步驟如下(xià):

- 把調節閥前後距離最(zuì)近的、壓(yā)力基本穩定(dìng)的兩個設備作為係統的計算範圍。

- 在最大流量條件下,分別計算係統內各(gè)項局(jú)部(bù)阻力(lì)(調節閥除外(wài))所引起的壓力損失△PF,再求出它們的(de)總和Σ△PF。

- 選擇S值。S值應為(wéi)調節閥(fá)全開時控製閥上壓差(chà)△PV和係統總的壓力損失之(zhī)比,即S=△PV÷(△PV+Σ△PF),常選S=0.3-0.5。但某些係統,即使S值小於(yú)0.3時仍能滿足控製性能的要求。對於高壓係統,為了降低動力消(xiāo)耗,也可降低到S=0.15。對於氣體介質,因為阻力損失較小,調節閥上的(de)壓差所占的(de)分量較(jiào)大,所以一般S值都大於0.5。但在低壓及真空係統(tǒng)中,由於允許壓力損失較小,所以S仍以0.3-0.5為宜。

- 按已求出的Σ△PF及選定的S值,利用公式S=△PV÷(△PV+Σ△PF)可求取調節(jiē)閥計算(suàn)壓差△PV=SΣ△PF÷(1-S)。

考慮到係統設備中靜壓經常波動,會影響閥門上壓差的變化,使S值進一步下降。如(rú)鍋爐(lú)給水控(kòng)製係統中,計(jì)算(suàn)壓差應(yīng)增加係統設備靜(jìng)壓(設鍋爐額(é)定靜壓為P)的5%-10%,即△PV=SΣ△PF÷(1-S)+0.0521P。

調節閥上的壓差增加固然對控製有利,但是過大的壓(yā)差有可能使調節閥出現汽蝕現象。在確定計算壓差時還應考慮不產生汽蝕(shí)。

3、調節閥調節開度和可控比的驗算

計算流量、計算壓差(chà)確定之後,應作調節閥調節開(kāi)度和可控比的驗算(suàn)。

計算流量、計算(suàn)壓差確定之後,應作調節閥調節開度和可控比的驗(yàn)算。

① 、調節閥開度的驗算

一般最大流量(liàng)下調節(jiē)閥的開度應在90%左右,最小流量下調節閥的開度不小於10%。開度驗算時必須考慮理想的調(diào)節閥流量(liàng)特性和工作條件。下麵給出兩(liǎng)種(zhǒng)常用流量特性的調節閥在工作條件(jiàn)下(串(chuàn)聯管道)的開度驗(yàn)算公式。

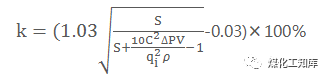

直線特性調節閥開度:

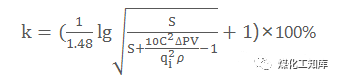

等百分比調節閥開度:

式(shì)中k為流量qi處的閥門開度;qi為被(bèi)驗算開度處(chù)的流量,m3/h;r為(wéi)介質密度,kg/m3。

②、可控比的驗算

目前,我國統一設計的調節閥,其(qí)理想可控比R一般(bān)均為30,但在使(shǐ)用時受最大開度和最(zuì)小開度的限製,一般會使可控比下降到10左右。在串聯管道情況下,實(shí)際可控比Rc=R√S。因此,按下麵的公式Rc=10√S進(jìn)行可(kě)控比驗算,若Rc>qmax/qmin時,則(zé)所選調節閥(fá)符合要求。否則,必(bì)須改變調節閥的S數值,可采取增加係統壓力或采用兩個控製(zhì)閥(降低S數值),進行分程控製的方法來滿足可控比要求。

綜上(shàng)所述,根據工藝所提供的數據確定調節閥口徑的步驟為:

- 確定(dìng)計算流量:根(gēn)據生產能力、設備負荷及介質狀(zhuàng)況,確定計算流量qmax和qmin。

- 確定計(jì)算壓差:根據所選定的(de)流量(liàng)特性和係統特性選定S值,然後決定計算壓差。

- 計算流通能力:根(gēn)據已決定的計(jì)算流量和計算壓差,求最大流量時的流通能力Cmax。

- 選擇流通能力(lì)C:根據已求得(dé)的Cmax在所選用的產品型式的(de)標準係(xì)列中,選取大於Cmax且與其(qí)最接近的那一擋C值。

- 驗算(suàn):驗算控製閥開度(dù)和可控比。

- 確定控製閥(fá)口徑:驗算合格後,根據流通能力C值決定控製閥的公(gōng)稱直徑和閥座(zuò)直徑。